MECANIZADO

Mecanizado es un proceso de fabricación que comprende varias operaciones de conformación de piezas, por la cual para ello tienes que eliminar material, ya se arrancándolo o abrasándolo.

-Mecanizado mediante arranque de viruta: en este mecanizado se separa el material sobrante, haciendo uso de una herramienta con uno o mas filos, dando forma a la pieza mediante varias pasadas. En este proceso los tiempos de mecanizado son menos prolongados que en el mecanizado de abrasión. Este proceso consta de de dos procesos.

A: Proceso de desbaste: eliminar mucho material con poca precisión.

B: Proceso de acabado: eliminar poco material con mucha precisión.

-Mecanizado mediante piezas de abrasión: consiste en el movimiento del material, desgastando la pieza en pequeñas cantidades, desprendiendo partículas del material. Para este proceso es necesario una muela abrasiva. En este proceso precisión y acabado superficiales son bastante buenos, pero los tiempos son muy prolongados.

-Mecanizado de piezas sin arranque de virutas: proceso de conformado de piezas metálicas no fundidas, como puede ser en el acero que está sometido a procesos como el forjado la soldadura.

A: Mecanizado manual: una persona utiliza herramientas solo manuales.

B: Mecanizado con máquina: a través de una máquina se produce la fabricación.

1-Trazado:

El trazado es la operación en la que se realizan líneas sobre una pieza para que sirvan de referencia a la hora de realizar los distintos procesos de mecanizado. Las herramientas con los que se realizan estas líneas son varios.

-Trazado al aire, en la cual hay que realizar trazado sobre varias caras de una pieza que representan una mayor complicación.

-Trazado en plano, se realiza sobre una parte plana que no representa complicación.

1-Trazado:

El trazado es la operación en la que se realizan líneas sobre una pieza para que sirvan de referencia a la hora de realizar los distintos procesos de mecanizado. Las herramientas con los que se realizan estas líneas son varios.

-Trazado al aire, en la cual hay que realizar trazado sobre varias caras de una pieza que representan una mayor complicación.

-Trazado en plano, se realiza sobre una parte plana que no representa complicación.

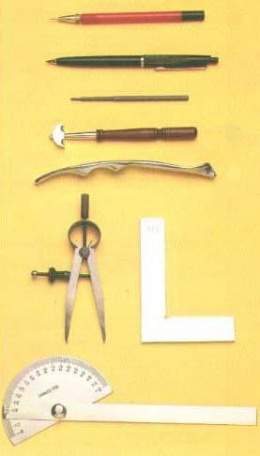

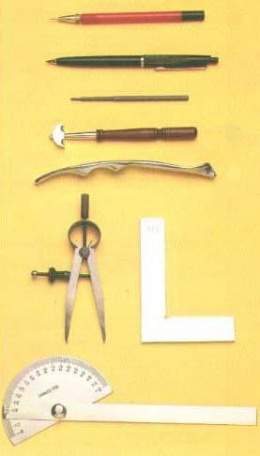

Los instrumentos de trazado son aquellos que se utilizan para trazar, y estos sirven para tomar precisiones exactas. Para ello se utilizan diversas herramienta como:

-Rotuladores permanentes: sirven para marcar rápido pero se puede borrar fácilmente mientras trabajas.

-Punta de trazar:Varilla redonda de metal con puntas afiladas en sus extremos, su fin es arañar superficies menos duras de las que está hecha la propia varilla de acero.Esta es la herramienta básica para trazar y marcar los metales a la hora de trabajar con ellos.

-Herramientas de medida: esta herramienta sirve para tomar medidas exactas, y no realizar medidas mal, existen varios tipos(calibre, regla, escuadras)

-Gramil: Herramienta que sirve para trazar líneas paralelas al borde de una escuadra.

-Granete: Objeto metálico don punta, con la cual haces marcas en la chapa mediante un golpe seco.

-Compás: Instrumento que sirve para tomar referencias, medidas o hacer comparaciones no sólo en un plano sino que también en otros materiales.

-Tope de profundidad de taladro: Para hacer una profundidad exacta es necesario utilizar un tope de broca con dos tornillos prisioneros.

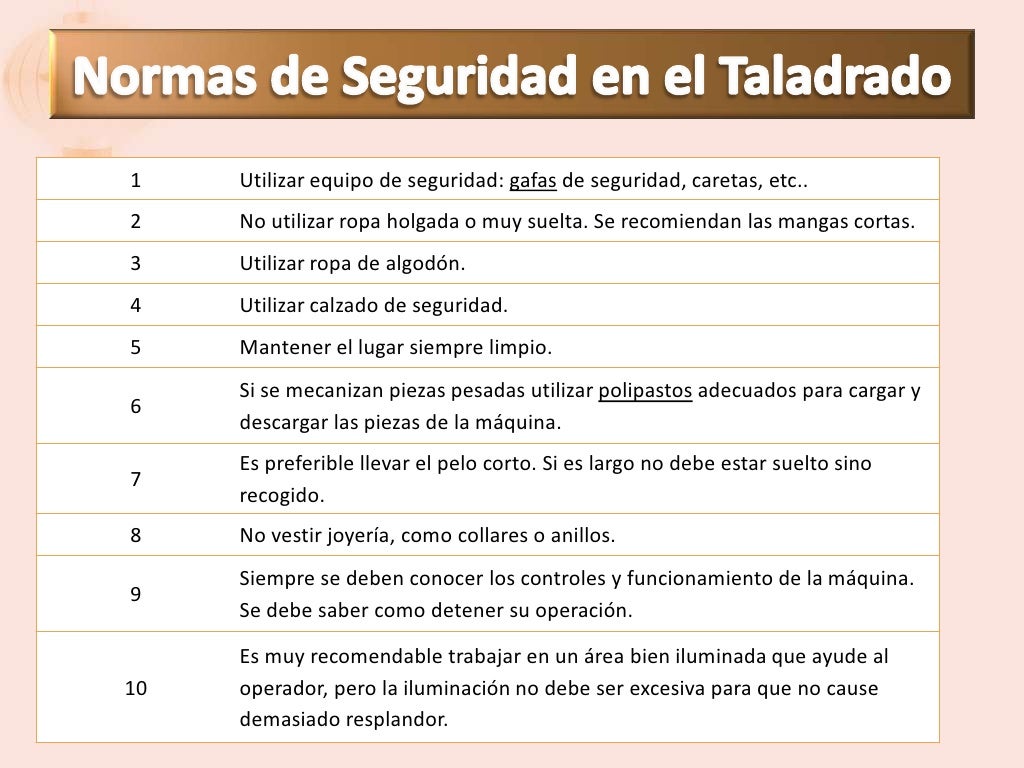

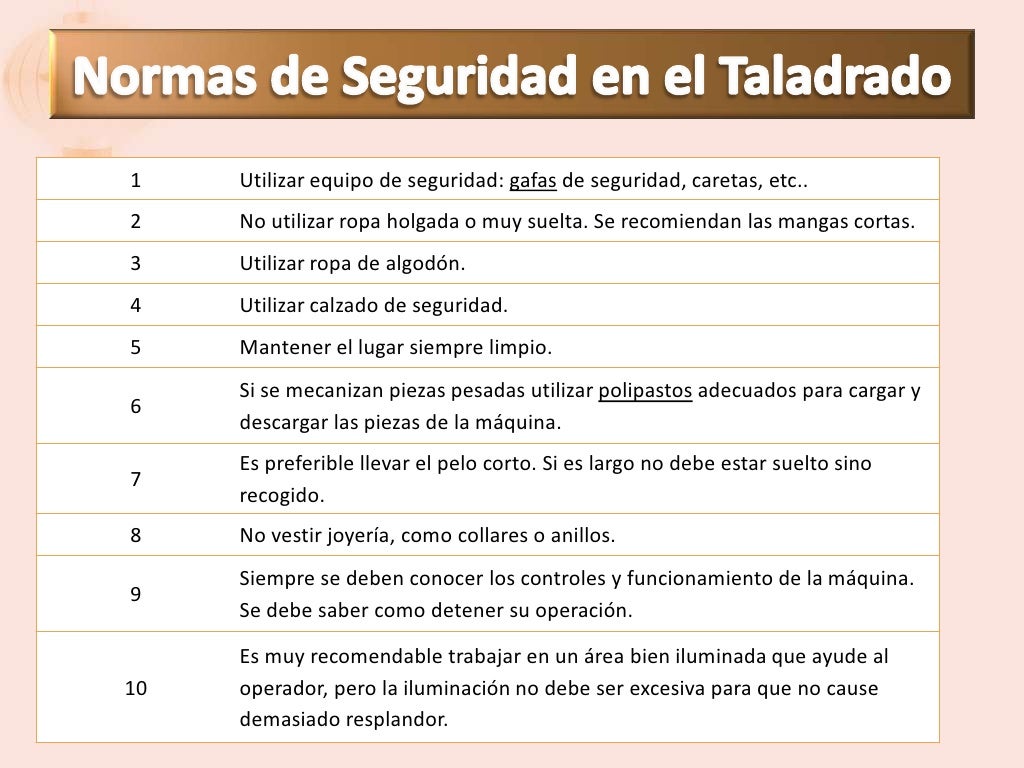

Las medidas que se deben usar para el taladrado son:

-Las herramientas que van a usarse durante el taladrado nunca deben dejarse sobre la mesa del taladro, sino que deben colocarse sobre una mesa auxiliar adyacente.

-Se debe conseguir ayuda para mover prensas de tornillo pesadas o piezas de trabajo grandes.

-Las piezas de trabajo deben asegurarse siempre con tornillos pasantes y prensas de barra, prensas de forma de C o dispositivos especiales.

- Debe usarse una prensa de tornillo para el taladrado de piezas pequeñas.

- Cuando se afloje una prensa y quede girando la pieza de trabajo, no trate de detenerla con las manos.

Para un corte óptimo con el taladro es necesario seguir los siguientes pasos:

- Elección del tipo de broca más adecuado.

- Sistema de fijación de la pieza.

- Velocidad de corte de la broca.

- Revoluciones por minuto del husillo porta-brocas.

- Profundidad del agujero.

- Esfuerzos de corte.

- Tipo de taladradora y accesorios adecuados.

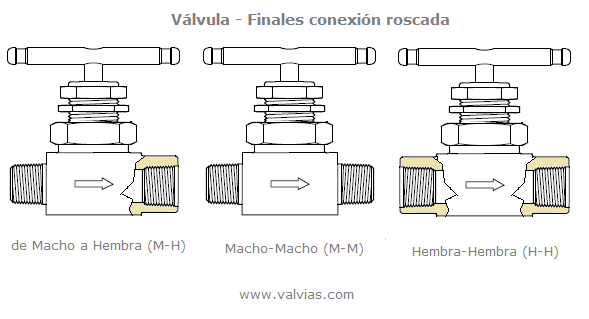

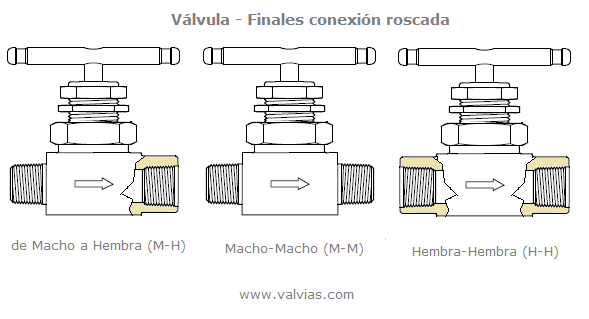

6-ROSCADO

El roscado consiste en la mecanización de la pieza en espirales de tornillos o tuerca sobre una superficie circular.El roscado se puede realizar con herramientas de forma manual o se puede realizar en máquinas como tornos y taladros. Para el roscado manual se utilizan machos y terrajas fijados al soporte.Los machos y terrajas son herramientas de corte usadas para el roscado de tuercas y tornillos en la mayoría de materiales. Un macho se utiliza para roscar la parte hembra ósea la tuerca, y las terraja se utiliza para roscar el eje o tornillo.

Las roscas se dividen en varios tipos y dentro de ellas se dividen en:

Rosca Whitworth: paso de rosca ingles de una época más antigua.

Rosca Whitworth: paso de rosca ingles de una época más antigua.

Para hacer una rosca macho o una hembra no es un gran trabajo, siempre que tengas las herramientas necesarias para realizar el trabajo. Lo más importante es saber que tipo de rosca debes hacer, especialmente cuando tienes que hacer un macho para una hembra determinada.

El macho de roscar es una herramienta que irve para obtener roscados interiores de diámetro limitado. Está formado por un elemento cilíndrico semejante a un tornillo y cuya rosca posee las mismas características geométricas que la tuerca con canales longitudinales para la salida de la viruta.

La terraja de roscar es una herramienta circular hueca de acero rápido que permite el corte de la espiral que conforma la rosca de tornillos, pernos o tubos. Se utiliza para realizar las roscas del tipo macho, ya sea de caños o bien tornillos. Existen diferentes medidas de esta herramienta, que coinciden con las graduaciones normalizadas de tornillos y otros elementos roscados. La terraja de roscar o cojinete roscado se compone de un cilindro hueco, y se complementa con una barra llamada porta-terraja para sujetarla y realizar la fuerza necesaria.

-Rotuladores permanentes: sirven para marcar rápido pero se puede borrar fácilmente mientras trabajas.

-Punta de trazar:Varilla redonda de metal con puntas afiladas en sus extremos, su fin es arañar superficies menos duras de las que está hecha la propia varilla de acero.Esta es la herramienta básica para trazar y marcar los metales a la hora de trabajar con ellos.

-Herramientas de medida: esta herramienta sirve para tomar medidas exactas, y no realizar medidas mal, existen varios tipos(calibre, regla, escuadras)

-Gramil: Herramienta que sirve para trazar líneas paralelas al borde de una escuadra.

-Granete: Objeto metálico don punta, con la cual haces marcas en la chapa mediante un golpe seco.

-Compás: Instrumento que sirve para tomar referencias, medidas o hacer comparaciones no sólo en un plano sino que también en otros materiales.

2-Control dimensional:

El controles dimensional o metrología es la rama de la ciencia que e ocupa de medir, de los sistemas de unidades y los instrumentos usados para hacerles e interpretarles. Para ello se usa el medir, esto es dar una dimensión de algo o alguien, haciendo expresar una magnitud física de algo o alguien relacionada con una unidad de referencia. El medir sirve para comparar entre diferentes objetos o magnitudes y controlar la calidad de los trabajos realizados. Al medir debemos tener cuidado en no forzar el instrumento de medición, la temperatura de referencia(20ºC) y también debemos controlar la humedad y vibraciones.

Para la medición debemos tener en cuenta las unidades del Sistema Internacional de Unidades, para poder hacer una medición óptima.

La metrología se divide en tres tipos según a que se apliquen:

-Metrología científica: desarrollo de patrones primarios de medición para las unidades de base y derivadas del sistema internacional.

-Metrología industrial: su función está en la calibración, control y mantenimiento adecuado de todos los equipos de medición.

-Metrología legal: es la totalidad de los procedimientos legislativos.

A continuación vamos a hablar de los elementos de medición más comunes:

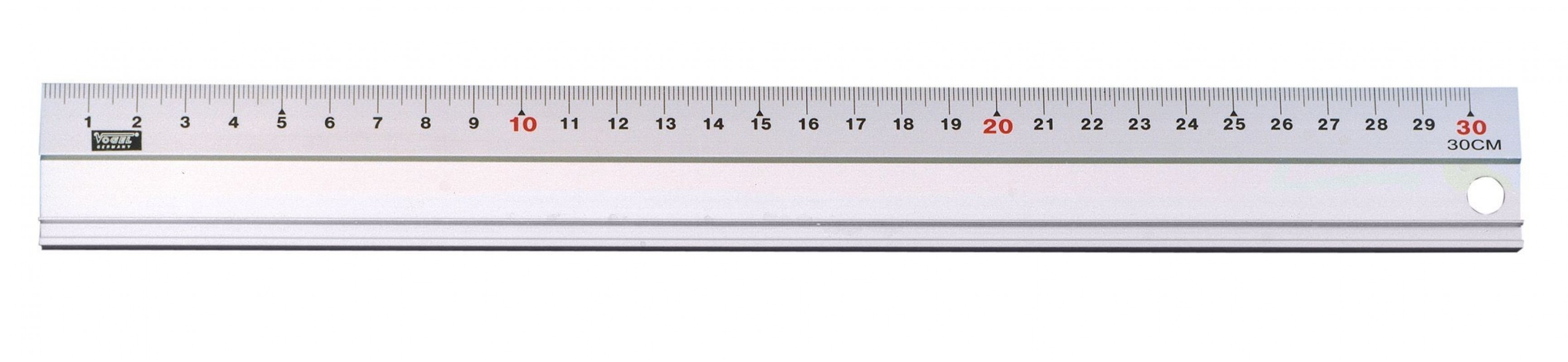

-Regla: Mediante ella se consige una medida directa, tan sólo observándo la graduación que tiene la regla.

-Flexómetro: Regla metálica que se recoge sobre si mismo dentro de un estuche, y les hay de diferentes medidas.

-Calibre: Regla fija graduada en milímetros que suele medir 150 mm. En uno de los extremos posee una escuadra, la parte móvil consta del nonio, y en uno de sus extremos posee otra escuadra que encaja con la anterior. También dispone de una varilla en su extremo con la cuál mides profundidades.

-Micrómetro: Para su utilización se debe colocar la pieza a medir entre las partes de metal duro del instrumento y aproximar estos a la pieza. Este instrumento junto al calibre son los instrumentos de medida más utilizados en un taller.

-Reloj comparador: instrumento que no da la medida directa de una pieza, lo que hace es comparar entre puntos, y también da variaciones de medidas. Su exactitud está relacionada con el tipo de medidas que se desea comparar.

-Alexómetro: instrumento que sirve para medir o comparar diámetros de orificios cilíndricos. Se emplea para la verificación de los cilindros del motor.

El controles dimensional o metrología es la rama de la ciencia que e ocupa de medir, de los sistemas de unidades y los instrumentos usados para hacerles e interpretarles. Para ello se usa el medir, esto es dar una dimensión de algo o alguien, haciendo expresar una magnitud física de algo o alguien relacionada con una unidad de referencia. El medir sirve para comparar entre diferentes objetos o magnitudes y controlar la calidad de los trabajos realizados. Al medir debemos tener cuidado en no forzar el instrumento de medición, la temperatura de referencia(20ºC) y también debemos controlar la humedad y vibraciones.

Para la medición debemos tener en cuenta las unidades del Sistema Internacional de Unidades, para poder hacer una medición óptima.

La metrología se divide en tres tipos según a que se apliquen:

-Metrología científica: desarrollo de patrones primarios de medición para las unidades de base y derivadas del sistema internacional.

-Metrología industrial: su función está en la calibración, control y mantenimiento adecuado de todos los equipos de medición.

-Metrología legal: es la totalidad de los procedimientos legislativos.

A continuación vamos a hablar de los elementos de medición más comunes:

-Regla: Mediante ella se consige una medida directa, tan sólo observándo la graduación que tiene la regla.

-Flexómetro: Regla metálica que se recoge sobre si mismo dentro de un estuche, y les hay de diferentes medidas.

-Calibre: Regla fija graduada en milímetros que suele medir 150 mm. En uno de los extremos posee una escuadra, la parte móvil consta del nonio, y en uno de sus extremos posee otra escuadra que encaja con la anterior. También dispone de una varilla en su extremo con la cuál mides profundidades.

-Micrómetro: Para su utilización se debe colocar la pieza a medir entre las partes de metal duro del instrumento y aproximar estos a la pieza. Este instrumento junto al calibre son los instrumentos de medida más utilizados en un taller.

-Reloj comparador: instrumento que no da la medida directa de una pieza, lo que hace es comparar entre puntos, y también da variaciones de medidas. Su exactitud está relacionada con el tipo de medidas que se desea comparar.

-Alexómetro: instrumento que sirve para medir o comparar diámetros de orificios cilíndricos. Se emplea para la verificación de los cilindros del motor.

3-Limado

El limado es una operación mecánica manual mediante la cual se da forma a una pieza metálica desprendiendo de ella la parte sobrante en forma de limaduras. La herramienta que se usa para este proceso se llama lima, la cual es una barra de acero templado cuya misión es rebajar y pulir piezas metálicas. Existen varios tipos de limas para realizar estos trabajos y se clasifican mediante:

-Su forma:.

A: Plana: Suelen ser las mas utilizadas.

B: Cuadrada: Se usan para agujeros cuadrados.

C: Redonda: Se utiliza agujeros y formas redondas.

D: Media caña: Es una mezcla de la plana y la redonda.

E: Triangular: Se utiliza para limar sobre ángulos.

-Su tamaño: Se clasifican mediante la longitud del cuerpo de la lima, y se expresa mediante pulgadas, las medidas más comunes van de 3 a 14 pulgadas.

-El tipo de picado: Se refiere a la rugosidad de la lima, y hay tres tipos:

A: Sencillo: es el producido por entallas paralelas.

B: Doble: se obtiene del sencillo añadiéndole otro picado cruzado.

C: Especial: es el utilizado para metales blandos.

En las operaciones de limado se distinguen dos fases:

- El desbastado se lleva a cabo con una lima basta, con la que se arranca material. En esta operación, la pieza no adopta del todo la forma y las medidas deseadas.

- El pulido es la operación de acabado. Se efectúa con limas finas, con las que se arranca poca cantidad de material. Una vez terminado, la pieza tiene la forma y las medidas deseadas.

- El desbastado se lleva a cabo con una lima basta, con la que se arranca material. En esta operación, la pieza no adopta del todo la forma y las medidas deseadas.

- El pulido es la operación de acabado. Se efectúa con limas finas, con las que se arranca poca cantidad de material. Una vez terminado, la pieza tiene la forma y las medidas deseadas.

Para hacer un buen limado en un material es necesario seguir los siguientes pasos: -Elegir el tamaño de la lima adecuada para la superficie a limar.

- Utilizar limas bastas para rebajes de material

- Utilizar las limas en toda su longitud.

- No tocar, con la mano, la superficie limada ni la lima, para evitar que se resbale.

-El limado no debe ser en una sola dirección.

-La dureza de la lima debe ser superior a la del material.

4-Serrado manual:

El serrado manual es una operación de corte por arranque de viruta en la que se utiliza una sierra. Esta herramienta esta formada por una hoja de sierra y un arco, el cual sirve para sujetar y manejar la hoja de sierra mientras se utiliza. Para la utilización correcta de la hoja de sierra es necesario poner la hoja con los dientes en la dirección a favor del corte. El material utilizado para estas hojas es acero.

El arco de la sierra es el soporte donde está montada la hoja de la sierra, esta también es de acero y permite que sea manejada más cómodamente. Las hojas de sierra se clasifican por:

-Tamaño: Es la distancia que hay entre los centros de los taladros de la hoja.

-Paso: Es la distancia que hay entre las crestas de dos dientes seguidos.

-Triscado: La anchura de la última hoja debe ser mayor que el espesor de la hoja.

En las sierras existen dos tipos de arcos: fijo y extensible

Para la operación de serrado es necesario tener en cuenta lo siguiente:

-Trazar el corte en la pieza que se va a serrar.

-Preparar correctamente el arco de sierra.

Las herramientas más frecuentes para el serrado manual suelen tener una hoja de acero con dientes en un lado, los cuales son los que cortan el material, y para ello estas son las herramientas más usadas:

-Serrucho: Sierra que consta de un mango que sujeta la hoja de acero y se emplea para cortar piezas grandes de madera.

-Sierra de marquetería o segueta: Sierra formada por un arco que sujeta una hoja muy fina, esta se utiliza para cortar paneles muy finos y para recortar figuras o dibujos, ya que es muy manejable.

-Sierra de chapear: Serrucho pequeño de hoja ancha y rectangular que se sujeta a una regleta, esta sirve para hacer cortes precisos en madera estrecha.

-Serrucho de punta: La hoja de corte es más estrecha que la del serrucho normal pero acabada en punta, es muy útil para el corte en curva.

-Sierra de arco: Está formada por un arco al que se le acopla una hoja de sierra que se desmonta para ser tensada con una palomilla.

¿cómo se debe serrar? A continuación os voy a dar los 5 pasos para que el serrado sea más cómodo y rápido.

- Debe inclinarse hacia adelante cuando se utilice la herramienta de serrado para poder aprovechar tu peso y ejercer menos fuerza sobre el material

- Los dientes de la sierra deben ir hacia adelante para poder cortar.

- Hay que utilizar toda la longitud de la sierra para cortar.

- Cuando no se utilice la sierra hay que colocarla de tal manera que no esté en contacto con materiales duros.

-Cuando la sierra no esté en un uso continuo hay que dar grasa a la hoja para que no se oxide.

5-Taladrado:

El taladrado es la operación en la cual su operación es perforar o hacer una pieza de cualquier material mediante una broca. En el taladrado se produce virutas en grandes cantidades que se deben manejar con seguridad. Ya que estos taladros tienen demasiada potencia se debe emplear dispositivos especiales para la sujeción de la pieza en su trabajo. Cuando se taladran metales se produce una fricción muy grande y por esto es bueno refrigerarlo con taladrina(líquido compuesto de agua, aceite, antioxidantes y antiespumantes). Existen muchos tipos de taladros, y los principales son los siguientes:

-Barrena: Broca con un mango con la cual se taladran materiales blandos.

-Taladro manual: Es como un berbiquí pero que ejerce mayor presión sobre la broca.

-Taladro eléctrico: Evolución de los anteriores taladros, pero con un motor eléctrico acoplado.

-Taladro sin cable: Es como el taladro eléctrico pero que prescinde del cable.

-Martillo percutor: Taladro con una percusión con mucha potencia para perforar materiales duros.

-Taladro de columna: Taladro con movimiento vertical y mesa para sujetar el material

-Minitaladro: Taladro pero con dimensiones reducidas.

-Minitaladro sin cable: Igual que el anterior pero que prescinde de cable.

También existen varios tipos de taladros:

-Taladro de banco:Es el más sencillo y común, el dispositivo del avance manual de la herramienta es el que permite al operario sentir el efecto del corte en la pieza a trabajar.

-Taladro de pedestal:Se diferencia del taladro de banco en que se utiliza para trabajo pesado, permite hacer agujeros más grandes y colocar piezas más grandes en su mesa.

-Taladro con husillos múltiples: Este taladro esta equipado con una cabeza taladradora. Esta tiene varios husillos que se pueden ubicar para taladrar cierto número de agujeros en un lugar preciso de la pieza y al mismo tiempo.

-Taladro múltiple: Es una serie de husillos colocados en una mesa larga y común. Esta dedicada a la producción en serie y realiza operaciones secuenciales sobre una pieza ya que va avanzando de operación en operación a través de todos los husillos. En cada uno de estos husillos se hace una operación diferente, pero sobre la misma pieza.

-Talado radial: El taladro radial tiene la mesa de trabajo en la parte inferior, ya que esta diseñada para acomodar piezas grandes. Es una máquina de gran tamaño que mueve su cabezal, su mesa de trabajo y el husillo principal con motores independientes.

La calidad de las herramientas se basa en que:

Las brocas están hechas de acero rápido, pero la calidad de cada broca puede variar según la aleación, según el método y calidad de fabricación y el precio de venta. Según esto existen distintas calidades:

-Acero rápido laminada. Es la más económica de las brocas de metal. Es de uso general en metales y plásticos en los que no se requiera precisión, este no es de gran duración.

-Acero rápido de titanio rectificada. Están recubiertas de una aleación de titanio que permite taladrar metales con la máxima precisión, incluyendo materiales difíciles como el acero inoxidable. Se puede aumentar la velocidad de corte y son de extraordinaria duración.

- Acero rápido de cobalto rectificado. Son las brocas de máxima calidad, y están recomendadas para taladrar metales de todo tipo incluyendo los muy duros y los aceros inoxidables. Tienen una especial resistencia a la temperatura, de forma que se pueden utilizar sin refrigerante.

Para poder hacer el agujero existen distintos tipos de brocas como.

-Brocas equilibradas:

A;Brocas helicoidales

B:Brocas espada

C:Taladros con placas

-Brocas desequilibradas:

A:Brocas cañón

B:Cabezas de taladrar y retaladrar

Para el óptimo taladrado, en algunos trabajos es necesario utilizar algunos accesorios, principalmente para el soporte vertical o su sujeción.

-Soporte vertical: Este soporte fija el taladro verticalmente convirtiéndolo en uno de columna. Esto es muy adecuado para mejorar la precisión del taladro y para poder ajustar la profundidad cuando se trate de un orificio ciego.

4-Serrado manual:

El serrado manual es una operación de corte por arranque de viruta en la que se utiliza una sierra. Esta herramienta esta formada por una hoja de sierra y un arco, el cual sirve para sujetar y manejar la hoja de sierra mientras se utiliza. Para la utilización correcta de la hoja de sierra es necesario poner la hoja con los dientes en la dirección a favor del corte. El material utilizado para estas hojas es acero.

El arco de la sierra es el soporte donde está montada la hoja de la sierra, esta también es de acero y permite que sea manejada más cómodamente. Las hojas de sierra se clasifican por:

-Tamaño: Es la distancia que hay entre los centros de los taladros de la hoja.

-Paso: Es la distancia que hay entre las crestas de dos dientes seguidos.

-Triscado: La anchura de la última hoja debe ser mayor que el espesor de la hoja.

En las sierras existen dos tipos de arcos: fijo y extensible

Para la operación de serrado es necesario tener en cuenta lo siguiente:

-Trazar el corte en la pieza que se va a serrar.

-Preparar correctamente el arco de sierra.

Las herramientas más frecuentes para el serrado manual suelen tener una hoja de acero con dientes en un lado, los cuales son los que cortan el material, y para ello estas son las herramientas más usadas:

-Serrucho: Sierra que consta de un mango que sujeta la hoja de acero y se emplea para cortar piezas grandes de madera.

-Sierra de marquetería o segueta: Sierra formada por un arco que sujeta una hoja muy fina, esta se utiliza para cortar paneles muy finos y para recortar figuras o dibujos, ya que es muy manejable.

-Sierra de chapear: Serrucho pequeño de hoja ancha y rectangular que se sujeta a una regleta, esta sirve para hacer cortes precisos en madera estrecha.

-Serrucho de punta: La hoja de corte es más estrecha que la del serrucho normal pero acabada en punta, es muy útil para el corte en curva.

-Sierra de arco: Está formada por un arco al que se le acopla una hoja de sierra que se desmonta para ser tensada con una palomilla.

¿cómo se debe serrar? A continuación os voy a dar los 5 pasos para que el serrado sea más cómodo y rápido.

- Debe inclinarse hacia adelante cuando se utilice la herramienta de serrado para poder aprovechar tu peso y ejercer menos fuerza sobre el material

- Los dientes de la sierra deben ir hacia adelante para poder cortar.

- Hay que utilizar toda la longitud de la sierra para cortar.

- Cuando no se utilice la sierra hay que colocarla de tal manera que no esté en contacto con materiales duros.

-Cuando la sierra no esté en un uso continuo hay que dar grasa a la hoja para que no se oxide.

5-Taladrado:

El taladrado es la operación en la cual su operación es perforar o hacer una pieza de cualquier material mediante una broca. En el taladrado se produce virutas en grandes cantidades que se deben manejar con seguridad. Ya que estos taladros tienen demasiada potencia se debe emplear dispositivos especiales para la sujeción de la pieza en su trabajo. Cuando se taladran metales se produce una fricción muy grande y por esto es bueno refrigerarlo con taladrina(líquido compuesto de agua, aceite, antioxidantes y antiespumantes). Existen muchos tipos de taladros, y los principales son los siguientes:

-Barrena: Broca con un mango con la cual se taladran materiales blandos.

-Taladro manual: Es como un berbiquí pero que ejerce mayor presión sobre la broca.

-Taladro eléctrico: Evolución de los anteriores taladros, pero con un motor eléctrico acoplado.

-Taladro sin cable: Es como el taladro eléctrico pero que prescinde del cable.

-Martillo percutor: Taladro con una percusión con mucha potencia para perforar materiales duros.

-Taladro de columna: Taladro con movimiento vertical y mesa para sujetar el material

-Minitaladro: Taladro pero con dimensiones reducidas.

-Minitaladro sin cable: Igual que el anterior pero que prescinde de cable.

1.- barrena 1.- barrena 2.- berbiquí  3.- taladro manual  4.- taladro manual de pecho |  5.- taladro eléctrico 5.- taladro eléctrico 6.- taladro sin cable  7.- martillo percutor |  8.- taladro de columna 8.- taladro de columna 9.- minitaladro 10.- minitaladro sin cable |

-Taladro de banco:Es el más sencillo y común, el dispositivo del avance manual de la herramienta es el que permite al operario sentir el efecto del corte en la pieza a trabajar.

-Taladro de pedestal:Se diferencia del taladro de banco en que se utiliza para trabajo pesado, permite hacer agujeros más grandes y colocar piezas más grandes en su mesa.

-Taladro con husillos múltiples: Este taladro esta equipado con una cabeza taladradora. Esta tiene varios husillos que se pueden ubicar para taladrar cierto número de agujeros en un lugar preciso de la pieza y al mismo tiempo.

-Taladro múltiple: Es una serie de husillos colocados en una mesa larga y común. Esta dedicada a la producción en serie y realiza operaciones secuenciales sobre una pieza ya que va avanzando de operación en operación a través de todos los husillos. En cada uno de estos husillos se hace una operación diferente, pero sobre la misma pieza.

-Talado radial: El taladro radial tiene la mesa de trabajo en la parte inferior, ya que esta diseñada para acomodar piezas grandes. Es una máquina de gran tamaño que mueve su cabezal, su mesa de trabajo y el husillo principal con motores independientes.

La calidad de las herramientas se basa en que:

Las brocas están hechas de acero rápido, pero la calidad de cada broca puede variar según la aleación, según el método y calidad de fabricación y el precio de venta. Según esto existen distintas calidades:

-Acero rápido laminada. Es la más económica de las brocas de metal. Es de uso general en metales y plásticos en los que no se requiera precisión, este no es de gran duración.

-Acero rápido de titanio rectificada. Están recubiertas de una aleación de titanio que permite taladrar metales con la máxima precisión, incluyendo materiales difíciles como el acero inoxidable. Se puede aumentar la velocidad de corte y son de extraordinaria duración.

- Acero rápido de cobalto rectificado. Son las brocas de máxima calidad, y están recomendadas para taladrar metales de todo tipo incluyendo los muy duros y los aceros inoxidables. Tienen una especial resistencia a la temperatura, de forma que se pueden utilizar sin refrigerante.

Para poder hacer el agujero existen distintos tipos de brocas como.

-Brocas equilibradas:

A;Brocas helicoidales

B:Brocas espada

C:Taladros con placas

-Brocas desequilibradas:

A:Brocas cañón

B:Cabezas de taladrar y retaladrar

Para el óptimo taladrado, en algunos trabajos es necesario utilizar algunos accesorios, principalmente para el soporte vertical o su sujeción.

-Soporte vertical: Este soporte fija el taladro verticalmente convirtiéndolo en uno de columna. Esto es muy adecuado para mejorar la precisión del taladro y para poder ajustar la profundidad cuando se trate de un orificio ciego.

-Tornillo de banco y sargentos: Este sujeta la pieza a taladrar. El tornillo de banco se ancla firmemente al banco de trabajo y sirve para sujetar objetos aprisionándolos entre sus dos mordazas.

-Tope de profundidad de taladro: Para hacer una profundidad exacta es necesario utilizar un tope de broca con dos tornillos prisioneros.

Las medidas que se deben usar para el taladrado son:

-Las herramientas que van a usarse durante el taladrado nunca deben dejarse sobre la mesa del taladro, sino que deben colocarse sobre una mesa auxiliar adyacente.

-Se debe conseguir ayuda para mover prensas de tornillo pesadas o piezas de trabajo grandes.

-Las piezas de trabajo deben asegurarse siempre con tornillos pasantes y prensas de barra, prensas de forma de C o dispositivos especiales.

- Debe usarse una prensa de tornillo para el taladrado de piezas pequeñas.

- Cuando se afloje una prensa y quede girando la pieza de trabajo, no trate de detenerla con las manos.

Para un corte óptimo con el taladro es necesario seguir los siguientes pasos:

- Elección del tipo de broca más adecuado.

- Sistema de fijación de la pieza.

- Velocidad de corte de la broca.

- Revoluciones por minuto del husillo porta-brocas.

- Profundidad del agujero.

- Esfuerzos de corte.

- Tipo de taladradora y accesorios adecuados.

6-ROSCADO

El roscado consiste en la mecanización de la pieza en espirales de tornillos o tuerca sobre una superficie circular.El roscado se puede realizar con herramientas de forma manual o se puede realizar en máquinas como tornos y taladros. Para el roscado manual se utilizan machos y terrajas fijados al soporte.Los machos y terrajas son herramientas de corte usadas para el roscado de tuercas y tornillos en la mayoría de materiales. Un macho se utiliza para roscar la parte hembra ósea la tuerca, y las terraja se utiliza para roscar el eje o tornillo.

Las roscas se dividen en varios tipos y dentro de ellas se dividen en:

Roscas de Paso Grueso: este tipo de rosca no tiene gran precisión en cuanto a la unión de macho y la hembra. Se utilizan para trabajos normales que requieran firmeza aunque no una unión tan estrecha.

Roscas de Paso Fino: generan una mayor firmeza en la unión, y se utilizan en mecánica en vehículos.

Roscas de Paso Extrafino: se utilizan cuando se quiere una mayor precisión de elementos que deben unirse a paredes delgadas.

Roscas de Ocho Hilos: se denominan así porque su paso consiste en ocho estrías por pulgada; estas roscas son las indicadas para tuberías de agua y otros fluidos.

Rosca Metrica: conjunto de pasos roscas establecidas por el sistema internacional7

Para hacer una rosca macho o una hembra no es un gran trabajo, siempre que tengas las herramientas necesarias para realizar el trabajo. Lo más importante es saber que tipo de rosca debes hacer, especialmente cuando tienes que hacer un macho para una hembra determinada.

El macho de roscar es una herramienta que irve para obtener roscados interiores de diámetro limitado. Está formado por un elemento cilíndrico semejante a un tornillo y cuya rosca posee las mismas características geométricas que la tuerca con canales longitudinales para la salida de la viruta.

La terraja de roscar es una herramienta circular hueca de acero rápido que permite el corte de la espiral que conforma la rosca de tornillos, pernos o tubos. Se utiliza para realizar las roscas del tipo macho, ya sea de caños o bien tornillos. Existen diferentes medidas de esta herramienta, que coinciden con las graduaciones normalizadas de tornillos y otros elementos roscados. La terraja de roscar o cojinete roscado se compone de un cilindro hueco, y se complementa con una barra llamada porta-terraja para sujetarla y realizar la fuerza necesaria.

No hay comentarios:

Publicar un comentario