La soldadura por puntos de resistencia es el sistema de soldadura más antiguo que se conoce, pero a pesar de ello todavía se sigue utilizando hoy en día, empleándose en la industria del automóvil. No obstante, el método y los equipos disponibles para su aplicación han ido incorporando avances de la técnica.

Para la fabricación actual de los carrocerías de automóviles, se parte de una serie de piezas, generalmente metálicas, con unos dimensiones, geometría y espesor determinado. Para dar forma a la carrocería se procede a la unión de esas piezas entre si.

La soldadura por puntos de resistencia se basa en presión y temperatura, en el que se calienta una parte de las piezas a soldar por corriente eléctrica a temperaturas cercanas a la fusión y se ejerce una presión entre ellas. Generalmente se destina a la soldadura de chapas o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

El sistema de soldadura por puntos de resistencia con la multifunción, tiene unas ventajas frente a otros sistemas de unión.

-Siempre que su ejecución se lleve a cabo de la manera correcta, se obtienen soldaduras de buena calidad y uniformes, que presentan una zona homogénea, sin huecos ni grietas.

-Su manejo es sencillo, por ello la calidad final ya no depende de la destreza del operario, sino de la regulación de los parámetros de la máquina de acuerdo con el tipo de trabajo que se desea realizar.

-Ausencia de deformaciones y cambios en la estructura del material, debido a que la aplicación de calor es mínima y se lleva a cabo de forma muy localizada.

-Las superficies que se obtienen son suaves y libres de fusión.

-El desmontaje de piezas unidas por puntos de resistencia es sencillo.

Procedimiento de soldeo por puntos de resistencia

Para el soldeo mediante puntos de resistencia hay que seguir unos pasos para garantizar una buena soldadura.

-Para empezar hay que acercar los electrodos hasta aprisionar las chapas a soldar, consiguiendo que éstas entren íntimamente en contacto.

-Tras haber acercado las chapas, hay que hacer pasar la corriente eléctrica a través de las chapas a soldar, produciéndose así el calentamiento las zonas en contacto con los electrodos,

-Una vez finalizada ésta, en la que se incrementa la presión de los electrodos sobre las chapas, para aprovechar el calentamiento producido en la zona de unión.

-La operación final del proceso, en la que se produce la reducción de la presión de los electrodos sobre las chapas ya soldadas, permitiendo la retirada de la máquina de soldadura y la vuelta a empezar para ejecutar un nuevo punto.

Para llebar esta soldadura a cabo hay que seguir unos parámetros:

- Intensidad y tiempo de soldadura: La intensidad influye mucho, para el calentamiento, para una soldadura rápida se necesita más intensidad y menos tiempo, en cambio para una soldadura lenta se necesita menos intensidad y más tiempo.

- Resistencia eléctrica de la unión: Es un parámetro a tener en cuenta, porque influye en la cantidad de calor que se genera en la soldadura.

- Presión de apriete: Al principio de la soldadura la presión tiene que ser baja, la resistencia de contacto elevada y la intensidad moderada para el calentamiento inicial. Una vez se inicia la fusión la presión tiene que ser alta para producirse la forja y así expulsar los gases producidos en el proceso.

- Geometría de los electrodos: El tipo de electrodo varía en función de la aplicación que se vaya a usar, podemos encontrar electrodos:

-Con una punta truncada: altas presiones.

-Excéntricos: esquinas rincones, espacios pequeños.

-Electrodos de interiores.

-Electrodos de interiores.

Soldeo por puntos de resistencia a una cara

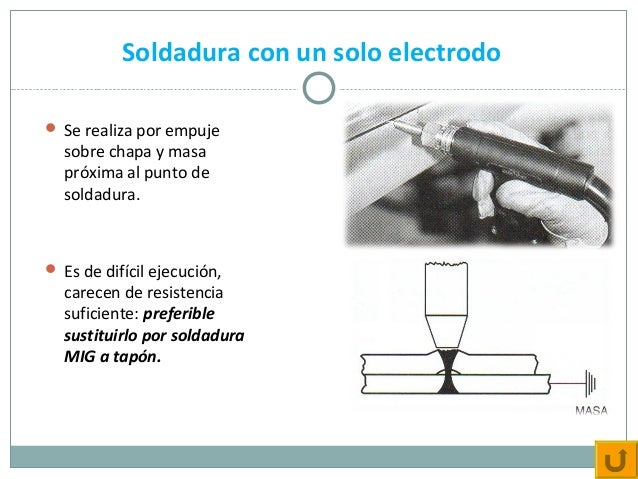

La soldadura con un sólo electrodo o por empuje se realiza aplicando un electrodo a una chapa y una masa de superficie amplia en la otra. La masa debe fijarse en las próximidades inmediatas al punto de soldadura y en la chapa donde no se aplica el electrodo. Los puntos por empuje son de escasa resistencia, dado que la chapa se abomba hacia afuera al calentarse y el material superior se une al inferior en un área muy reducida. La experiencia demuestra que estos puntos carecen muchas veces de la resistencia suficiente al no poder alcanzarse la presión de apriete requerida, por lo que es preferible sustituirlos por soldadura MIG a tapón.

El equipo de soldadura por puntos de resistencia multifunción

Independientemente de la estructura, tamaño y tipo del equipo, todas las máquinas están diseñadas de modo que puedan suministrar a la pieza los parámetros indicados anteriormente; por ello están dotadas de los siguientes elementos básicos:

-Un sistema de puesta bajo presión de las piezas que hay que unir, que proporcionará a los electrodos una fuerza fácilmente regulable.

-Un transformador eléctrico, cuya misión es transformar la tensión e intensidad de la corriente alterna de la red.

-Un sistema de corte y temporización capaz de suministrar la energía deseada en el espacio de tiempo preciso.

En este proceso consiste en hacer pasar una corriente eléctrica de gran intensidad a través de los metales que se van a unir. Como en la unión de los mismos la resistencia es mayor que en el resto de sus cuerpos, se genera el aumento de la temperatura en juntura, Efecto Joule.

Aprovechando esta energía y con una determinada presión se logra la unión. Solamente se obtienen soldaduras uniformes si las chapas a soldar están limpias.

-Las fases de esta soldadura son:

- Colocación de las chapas a soldar entre las pinzas

- Bajada de los electrodos, que corresponde al tiempo que transcurre desde la operación de acercamiento de los electrodos hasta que comienza el paso de la corriente.

- Tiempo de soldadura, que consiste en el tiempo durante el cual esta pasando la corriente eléctrica.

- Tiempo de forja, es el tiempo transcurrido entre el corte de la corriente y el levantamiento de los electrodos.

- Tiempo de enfriamiento, consiste en la desaparición de la presión además de los electrodos.

Tratamiento térmico de las deformaciones concentradas y

extendidas

El tratamiento térmico es la operación de calentamiento y enfriamiento de un metal en su estado sólido a temperaturas y condiciones determinadas para cambiar sus propiedades mecánicas. Nunca alteran las propiedades químicas.Los materiales a los que se aplica el tratamiento térmico son, el acero y la fundición, formados por hierro y carbono. También se aplican tratamientos térmicos diversos a los cerámicos.

Para tratar una deformación térmica concentrada, hay que aplicar calor con la multifunción en la zona recogida, y esta va aliviando la tensión, y para ello tienes que usar otras técnicas hasta dejar el material igual que antes que haya sido la deformación.

Tras haber explicado como tratar una deformación termica extendida, hay que aplicar calor en la zona estirada para que el material vuelva su posición y esta coja la forma que tenía al principio.

Uso del equipo multifunción para la extracción de golpes

Para la extracción de golpes en un vehículo, hay muchas formas de extraerles. Pero ahora os voy a explicar como sacar un golpe con la multifunción. En algunos casos es difícil sacar esos golpes y por ello hay veces en los que se usa una cosa u otra, la que más fácil sea de usar.

-Antes de nada hay que desenchufar la batería y esperar media hora hasta que no haya cargas eléctricas en el coche.

-Para empezar a soldar, lo primero que hay que hacer es quitar a pintura de la zona dañada con un mil hojas y una radial o una radial a presión.

-Con la pistola y la masa de la multifunción conectada al coche, empezamos a dar puntos y golpes para a extracción del daño hacia afuera.

No hay comentarios:

Publicar un comentario